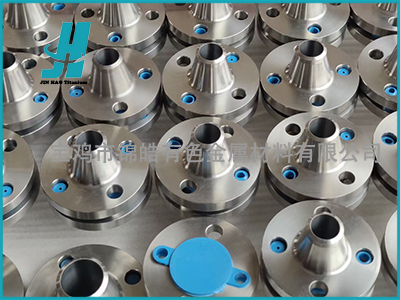

钛合金作为一种优良的结构材料,其比强度高、密度小、耐蚀性好,因此被广泛应用于航空航天、船舶、汽车等多个领域。ZTC4作为一种中等强度的α+β型钛合金,是使用Z广泛、Z成熟的一种铸造钛合金,这种钛合金加工件适用于制备承受较高应力的静态航空航天用结构件。精密铸造能够以较低的成本批量生产出尺寸精准、形状复杂的构件,这类铸件整体结构性好、可靠性高,可同时解决钛合金构件成形难度大和成本高的难题,因此一直是钛合金铸造行业研究的重要方向。

钛异形件加工数值模拟能够对复杂问题进行量化描述,基于实际物理过程的凝固数值分析已逐步成为预测和改善铸件内部质量的重要手段。通过数值模拟分析合金铸造过程的温度场、流场以及缺陷分布,突破了传统工业生产中过度依赖生产经验和试错来改进浇注工艺、研发周期长、成本高的局限性,可显著提高材料的综合性能。因此,本研究首先分析铸件结构特性,然后利用ProCAST软件对钛合金铸件真空熔模铸造工艺进行模拟分析,阐明浇注过程合金液的流动状态、凝固特征及缺陷分布,基于此进行迭代优化获取Z优工艺参数。使用新工艺进行试制生产,Z终获得探伤检测合格的铸件。

因此钛合金加工件厂家的结论:

(1)采用ProCAST软件对ZTC4铸造钛合金浇注的薄壁件进行真空熔模铸造数值模拟,对初始铸造工艺进行评估并得到该结构件缺陷分布规律和铸件浇注系统设计准则。

(2)采用逆向工程手段和有限元分析方法优化了浇注方案,在原有铸造工艺上增设浇/冒口获得了Z优铸造工艺,解决了原有工艺中铸件承力板区域容易产生缩松缩孔的问题。采用优化方案制备的试制件探伤检测结果表明铸件内部质量良好,未出现气孔、缩孔缺陷且工艺稳定性高。

(3)数值模拟结果与无损检测结果高度一致,为同类钛合金铸件产品的开发和浇注工艺优化提供了可靠的依据和分析方法,为类似异形薄壁件的精密铸造成形技术提升奠定了基础。